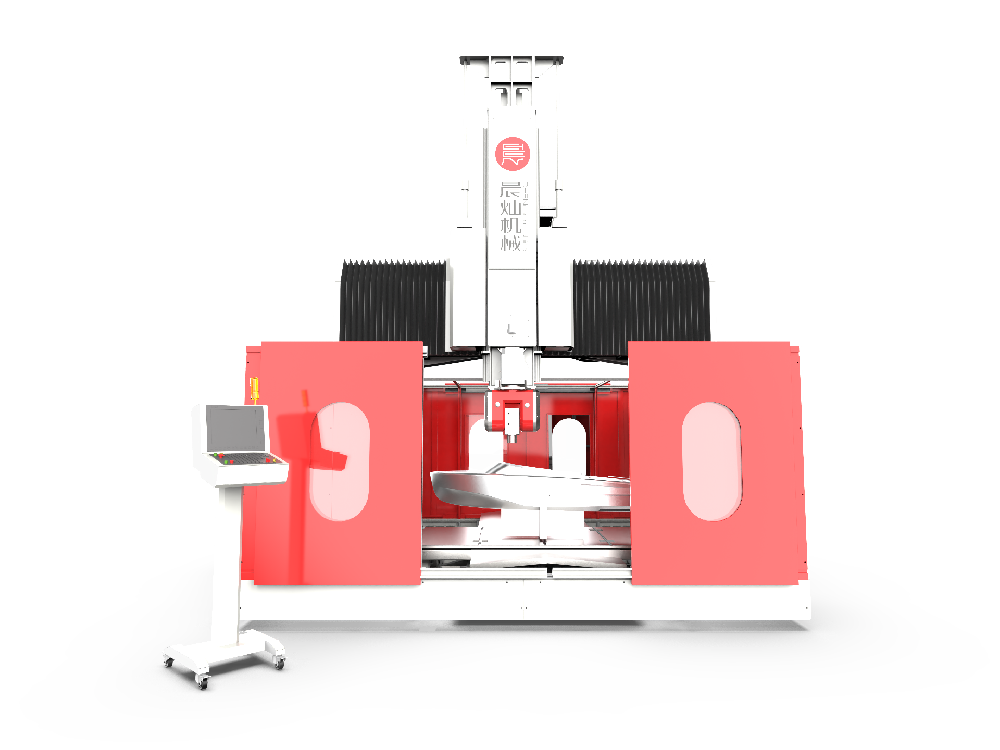

1. 铝模加工中心的选型要点

机床刚性:铝材虽软,但高速切削时需避免振动,建议选择高刚性床身(如矿物铸件或铸铁)和加强型主轴。

主轴转速:建议选择≥15,000 RPM的高转速主轴,以适应铝合金的高效切削。

刀库容量:复杂铝模需频繁换刀,刀库容量建议20把以上(如圆盘式或链式刀库)。

冷却系统:优先选择高压内冷(压力≥70Bar)和油雾/气冷功能,防止铝屑粘刀。

2. 刀具选择与切削参数

刀具材质:

粗加工:3刃硬质合金涂层刀具(如金刚石涂层DLC)。

精加工:2刃球头铣刀或平底刀,刃口需锋利。

切削参数参考:

粗加工:切深0.5-2mm,进给3000-5000 mm/min,转速12,000-18,000 RPM。

精加工:切深0.1-0.5mm,进给1000-2000 mm/min,转速18,000-24,000 RPM。

防粘刀技巧:使用压缩空气吹屑或专用铝合金切削液(如含极压添加剂的油性冷却液)。

3. 铝模加工常见问题与解决

表面纹路:检查刀具跳动(控制在0.01mm内)或主轴动平衡。

尺寸超差:可能是热变形导致,需控制环境温度±1℃或分阶段加工散热。

毛刺问题:精加工时采用逆铣,或增加去毛刺工序(如振动抛光)。

铝屑缠绕:使用断屑槽刀具或调整切削参数(增大进给或降低转速)。

4. 编程与工艺优化

CAM软件:推荐PowerMill(高速策略优化)或Hypermill(五轴联动强)。

高速切削:采用小切深、高进给的螺旋铣削策略,减少刀具负载。

装夹方案:使用真空吸盘(适合薄板)或专用铝用虎钳(防变形设计)。

5. 维护与成本控制

日常维护:

每日清理导轨铝屑(铝合金碎屑易导电,可能损坏传感器)。

每周检查主轴锥孔清洁度(避免铝屑划伤)。

成本节约:

刀具寿命管理:通过监测切削力波动提前换刀。

废铝回收:加工中心配套集中排屑+压块机,铝屑回收率可达90%。

6. 行业特殊要求

汽车铝模:需五轴加工深腔模具,关注机床的动态精度(如0.005mm重复定位)。

电子压铸模:需镜面加工(Ra≤0.2μm),建议搭配抛光工艺。

联系人:曹经理

手 机:18753477097

电 话:18753477097

邮 箱:info@chencancnc.com

公 司:晨灿机械

地 址:济南市槐荫区绿地中央广场B座