在五轴联动加工碳纤维复合材料曲面时,纤维方向的变化会导致切削力的显著波动(尤其是垂直于纤维方向的切削力可能骤增),进而引发分层、毛刺或刀具磨损加剧等问题。动态调整刀具倾角是解决这一问题的关键策略之一,但需结合其他工艺优化手段。以下是具体解决方案:

1. 动态调整刀具倾角的必要性

纤维方向与切削力的关系

碳纤维的各向异性使得切削力高度依赖纤维方向:

0°(顺纤维切削):切削力最小,但易导致纤维拔出或撕裂。

90°(垂直纤维切削):切削力最大,分层风险高。

45°:综合性能较好,但需平衡效率与质量。

五轴的优势

通过实时调整刀具倾角(如侧倾角/前倾角),使切削刃始终以最优角度接触纤维(例如保持切削方向与纤维夹角在30°~60°),可显著降低切削力波动。

2. 动态调整刀具倾角的具体方法

(1)CAM软件智能路径规划

纤维方向建模

在CAM软件(如Siemens NX、HyperMILL)中导入碳纤维铺层信息,通过矢量场定义纤维方向,并生成与局部纤维方向适配的刀具路径。

自动倾角优化

采用“恒定纤维接触角”策略,动态调整刀具轴线方向,使切削力方向始终偏向纤维拉伸而非剪切(例如采用螺旋刀具路径时保持倾角跟随曲面法向变化)。

(2)实时自适应控制

力反馈系统

通过机床主轴搭载的力传感器(如Kistler测力仪)实时监测切削力,配合数控系统(如Heidenhain TNC640)动态修正刀具倾角。

示例:当检测到切削力超过阈值时,自动增加刀具侧倾角5°~10°,减少垂直纤维的分力。

(3)刀具几何设计配合

可变螺旋角立铣刀

使用非对称螺旋刃刀具(如波刃铣刀),通过刃口几何分散切削力,减少对单一纤维方向的集中载荷。

3. 其他协同优化措施

(1)切削参数动态匹配

变转速/进给控制

在纤维方向突变区域(如曲面曲率变化处),自动降低进给速度(如从2000 mm/min降至800 mm/min)并提高转速(如18000 rpm→24000 rpm),以降低每齿切削量。

(2)分层加工策略

轴向分层切削

对厚层板采用小切深(如0.2~0.5 mm)多路径加工,避免单次切削力过大,同时允许在层间调整倾角。

(3)工艺仿真与验证

切削力仿真软件

使用AdvantEdge或Third Wave Systems模拟不同刀具倾角下的切削力分布,提前优化路径(例如避免在纤维90°区域采用大进给)。

4.典型案例对比

场景 无倾角调整: 垂直纤维区域切削力 高达200 N,分层风险高;动态倾角调整:降至80 N,分层抑制;表面粗糙度:Ra 3.2 μm(毛刺明显);动态倾角调整:0.8 μm(光洁);刀具寿命:50分钟(后刀面严重磨损);120分钟(磨损均匀);

5. 挑战与未来方向

实时计算延迟:高曲率曲面加工时,数控系统的动态响应速度需达到毫秒级(目前依赖高端CNC硬件)。

多物理场耦合:需同时考虑热-力耦合(树脂软化温度约180°C)对倾角调整的影响。

AI预测控制:基于机器学习预测纤维方向变化趋势,提前规划倾角调整策略(如NASA在航天部件加工中的试验)。

结论:动态调整刀具倾角是五轴加工碳纤维曲面的有效手段,但需结合纤维建模、智能CAM编程和实时控制技术。对于高价值零件(如航空结构件),推荐采用“仿真预优化+在线力反馈”的复合方案。

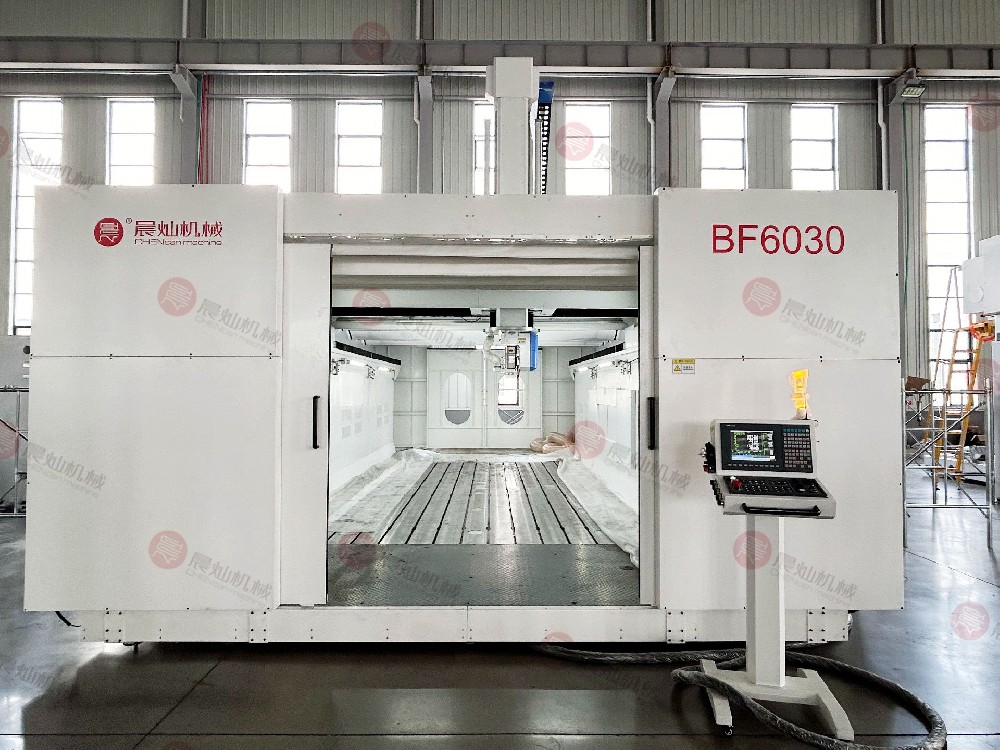

联系人:曹经理

手 机:18753477097

电 话:18753477097

邮 箱:info@chencancnc.com

公 司:晨灿机械

地 址:济南市槐荫区绿地中央广场B座